sale@haoyue-group.com

sale@haoyue-group.com139-1789-8272

133-1166-5350

sale@haoyue-group.com

sale@haoyue-group.com139-1789-8272

133-1166-5350

联系我们

气压炉的自动化控制系统及其应用发展

摘要

气压炉,作为一种能够在精确可控的气氛(如氢气、氮气、氩气)和气压(从真空到数个大气压甚至更高)环境下进行材料热处理或合成的关键设备,其工艺窗口的精密性直接决定了产品的微观结构和最终性能。传统的手动或半自动控制模式已无法满足现代制造业对工艺重现性、过程安全性和产品一致性的严苛要求。自动化控制系统通过将传感器技术、可编程逻辑控制器(PLC)/分布式控制系统(DCS)、人机交互界面(HMI)和先进算法深度融合,将气压炉从一个“加热容器”升级为一个“智能反应平台”。本报告旨在深入剖析气压炉自动化控制系统的核心架构与关键技术,并系统探讨其在航空航天、新能源、半导体、新材料等前沿领域的创新应用,以及对未来智能化、网络化发展趋势的展望。

1. 引言

气压炉的核心价值在于创造一个与外部环境隔离的、参数高度可控的微环境,以进行如烧结、退火、淬火、化学气相沉积(CVD)、热等静压(HIP)等关键工艺。在这些工艺中,温度、压力、气氛成分和气体流量等参数之间存在强烈的耦合关系。例如,温度的升降会影响炉内气压,气体的通入与抽出会改变热场分布。任何一个参数的微小波动,都可能通过这种耦合效应被放大,导致产品出现裂纹、成分偏析、相变等致命缺陷。

因此,对气压炉的控制绝非简单的单回路调节,而是一个复杂的多变量、强耦合、非线性的系统工程。自动化控制系统的引入,正是为了驾驭这种复杂性,将操作人员的经验转化为可量化、可执行的算法和逻辑,从而实现工艺过程的精准、稳定、安全、高效运行。

2. 自动化控制系统的核心架构与关键技术

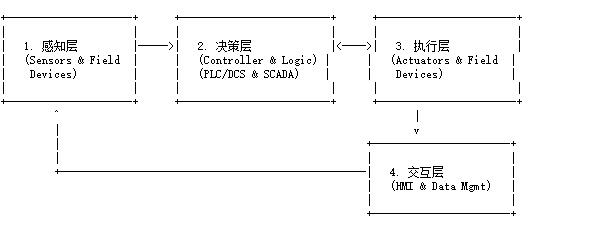

一个典型的现代气压炉自动化控制系统可以看作一个由“感知层、决策层、执行层、交互层”构成的闭环智能系统。

图1:气压炉自动化控制系统架构图

这一层负责实时采集炉内外的所有关键物理量,为控制系统提供决策依据。主要包括:

温度检测:高精度热电偶(K型、S型、B型)或红外测温仪,用于监测和控制炉膛、工件或特定区域的温度。

压力检测:高精度压力变送器,分别监测真空规管的真空度和炉内工作气压,实现从粗真空到高压的全量程覆盖。

气体成分分析:氧分析仪、露点仪、质谱仪(MS)等,用于实时监测炉内气氛的纯度、氧含量和水汽含量,确保工艺环境的洁净度。

流量检测与控制:质量流量控制器(MFC),精确控制各种工艺气体的通入流量,是实现气氛精确配比的核心。

位置与安全监测:限位开关监测炉门位置,各类安全传感器(如超温、过压、气体泄漏)构成系统的“安全网”。

2.2 决策层:系统的“大脑中枢”

这是自动化系统的核心,负责处理感知层传来的数据,并根据预设的工艺配方(Recipe)和高级控制算法,发出指令给执行层。

核心控制器:

PLC:是工业控制的基石,以其高可靠性、强大的逻辑处理能力著称,非常适合处理顺序控制和联锁保护。

DCS:在处理多变量、大规模的连续过程控制(如复杂的CVD工艺)时更具优势,提供更强大的数据运算和冗余能力。

工业PC:搭载实时操作系统(RTOS)和运动控制卡,常用于需要复杂数学运算(如模型预测控制MPC)和机器视觉集成的先进系统。

控制算法:

PID控制:作为基础,用于温度、压力的单回路闭环控制。

串级控制:将温度控制与功率控制或气体流量控制相结合,以应对大滞后、大惯性的系统,提升响应速度和抗干扰能力。

前馈控制:根据设定值的变化提前调整控制量,有效克服可预见的扰动(如充气时引起的压力冲击)。

模糊控制/自适应控制:用于处理非线性、时变的复杂工艺过程,使系统在工况变化时仍能保持优良的控制品质。

安全联锁逻辑:这是决策层的“红线”。系统内置数百条安全联锁规则,如“炉门未关好则禁止升温”、“超温则立即切断加热电源并启动氮气 purge”等,确保人员和设备绝对安全。

2.3 执行层:系统的“肌肉四肢”

接收决策层的指令,直接作用于物理设备,改变工艺状态。

电源控制模块:通过晶闸管(SCR)或IGBT模块的相位控制或脉宽调制(PWM),精确调节加热功率,实现平滑的升温和保温。

真空与压力控制模块:控制机械泵、分子泵、罗茨泵等真空机组启停,以及进气阀、排气阀、微调阀的开度,实现快速、平稳的抽真空和压力升降。

气氛控制模块:根据MFC的指令,精确调节氢气、氮气、氩气等工艺气体的流量和比例。

运动控制模块:控制炉门、样品台、升降机构的精确运动和定位。

2.4 交互层:系统的“人机界面”

这是人与系统沟通的桥梁。

人机界面(HMI):通常是触摸屏或工控机上的图形化软件。操作员可以通过它:

监控:以图表和数字形式实时查看所有工艺参数。

操作:一键启动、停止工艺,手动干预设备。

配方管理:创建、编辑、存储和调用复杂的工艺配方。

报警管理:查看历史报警记录和当前报警状态。

数据管理与追溯:系统自动记录所有工艺参数(温度、压力、气体流量等)随时间变化的曲线,形成不可篡改的电子批记录(EBR)。这些数据可用于工艺分析、质量追溯和法规审计(如满足FDA 21 CFR Part 11)。

3. 在各领域的创新应用与发展

自动化控制系统极大地拓展了气压炉的应用边界和能力上限。

3.1 航空航天与国防工业

应用:热等静压(HIP)处理高性能合金(如钛合金、镍基高温合金)部件,扩散连接异种材料。

自动化价值:HIP工艺需要同时精确控制温度场、压力场和冷却速率。自动化系统通过多区独立控温、精确的压力-时间曲线控制和程序化冷却,确保了大型复杂构件内部组织的高度均匀性和性能一致性,消除了内部缺陷,提升了飞行器发动机的推重比和寿命。

3.2 新能源领域

应用:

锂电池:制备固态电解质(如LLZO)和硅碳负极材料,需要精确的气氛(如氩气)保护和特定的升降温速率。

氢燃料电池:烧结金属双极板,需要在还原性气氛(如H₂/N₂)中防止氧化。

自动化价值:自动化系统确保了敏感材料在制备过程中不被污染,工艺参数(如烧结温度曲线)的精确复现是实现电池高能量密度和长循环寿命的关键。

3.3 半导体与电子工业

应用:化学气相沉积(CVD)和原子层沉积(ALD)设备是气压炉技术在半导体领域的延伸。用于在晶圆表面沉积纳米级的二氧化硅、氮化硅、多晶硅等薄膜。

自动化价值:这是自动化控制的体现。系统需要同时控制数十路甚至上百路的源气体流量、温度、压力,并保证跨批次、跨设备间的埃米级(Å)精度。任何微小的波动都会导致芯片良率暴跌。自动化控制系统是实现大规模集成电路制造的核心保障。

3.4 先进陶瓷与新材料

应用:烧结结构陶瓷(如SiC, AlN)和功能陶瓷(如PZT压电陶瓷)。

自动化价值:这些材料烧结窗口窄,对气氛(如氧分压)极其敏感。自动化系统通过氧分析仪实时反馈,动态调节炉内气氛,实现“定制化”的烧结环境,从而获得预期的微观结构和电学/力学性能。

4. 未来发展趋势

智能化与模型预测控制(MPC):基于物理模型和机器学习算法,构建“数字孪生”系统。系统不仅能控制,更能预测工艺结果,并提前优化参数,实现从“跟随曲线”到“预见未来”的跨越。

全流程自动化与机器人集成:实现从物料装卸、工艺执行到成品检测的全程无人化或少人化,通过与工业机器人、AGV小车集成,打造黑灯工厂(Lights-out Factory)。

云边协同与大数据分析:将设备接入云端,实现远程监控、诊断、软件升级和大数据分析。通过对海量工艺数据的挖掘,持续优化工艺配方,发现潜在问题,实现 predictive maintenance(预测性维护)。

更高的安全性与网络安全:随着系统互联程度的提高,网络安全(Cybersecurity)变得至关重要。未来的系统将采用更高级别的加密和防火墙技术,防止恶意攻击和关键工艺数据的泄露。

5. 结论

气压炉的自动化控制系统已远远超越了简单的设备操控范畴,它是现代制造的“工艺大脑”和“安全卫士”。它将复杂的工艺知识固化于软件和硬件之中,确保了产品质量的稳定性、工艺的可追溯性和生产的安全性。随着“工业4.0”和智能制造浪潮的不断推进,气压炉的自动化控制系统将继续向着更智能、更集成、更互联的方向演进,持续为航空航天、新能源、半导体等战略新兴产业的发展提供强大的技术支撑。

联系

电话:13917898272

邮箱:sale@haoyue-group.com

地址:上海市嘉定区嘉松北路7301号B2栋

工厂:江苏省南通市通州区聚丰科创产业园1号

留言

上海原越新材料科技有限公司 2021版权所有 备案号:沪ICP备2022033023号-3  沪公网安备31011402021447号

沪公网安备31011402021447号